GruppeM: sueños de fibra de carbono

- Samuel Parra

Quizá el nombre de GruppeM no os resulte familiar, pero en nuestra última visita a Japón era una de las compañías que más ganas tenía de visitar y conocer.

Su fundador, el señor Mamoru Ogose, ha sido para mí una referencia desde que oí hablar de él por primera vez. Un hombre

hecho a sí mismo que decidió crear su propia empresa cuando vio que lo que él quería no existía en el mercado. Fue así

como nació GruppeM en 1996, con la intención de desarrollar los mejores sistemas de admisión de fibra de carbono del

mercado.

21 años después, y con tan sólo 20 trabajadores, no sólo siguen en el negocio, sino que lo han expandido, siendo los

únicos distribuidores de filtros K&N en Japón, además de fabricantes para Mazda, Nismo, Mugen y responsables también

de kits aerodinamicos, sistemas de escape, sistemas de líneas de freno metálicas y una sección plenamente dedicada a

la competición, con diseño y fabricación de llantas y monos de carreras ignífugos.

21 años después, y con tan sólo 20 trabajadores, no sólo siguen en el negocio, sino que lo han expandido, siendo los

únicos distribuidores de filtros K&N en Japón, además de fabricantes para Mazda, Nismo, Mugen y responsables también

de kits aerodinamicos, sistemas de escape, sistemas de líneas de freno metálicas y una sección plenamente dedicada a

la competición, con diseño y fabricación de llantas y monos de carreras ignífugos.

Mamoru Ogose, segundo por la derecha, en el stand de GruppeM en el Tokyo Auto Salon 2017.

Mamoru Ogose, segundo por la derecha, en el stand de GruppeM en el Tokyo Auto Salon 2017.

Sin embargo -y esto es algo que salta a la vista en cuanto uno conoce al señor Ogose-, el principal objetivo de GruppeM no ha cambiado desde el día en que abrió sus puertas: exprimir cada gota de potencia posible mediante sistemas de admisión de carbono diseñados a mano por el propio señor Ogose. Os dejamos con la entrevista completa.

StreetRunners: Muchas gracias por atendernos. Tenía muchas ganas de conocerle, especialmente porque llevo uno de sus productos en mi coche, un Mazda MX-5, y quería poder saludar a una de las personas que ayudó a crearlo.

Mamoru Ogose: Gracias, y bienvenido. Lo primero es decir que no es que ayudase a crear la admisión que llevas en tu coche, sino que la diseñé yo por completo. Es así con todos las admisiones que vendemos, y es que me encantan los coches. Cuando era joven me encantaba la velocidad en cualquiera de sus formas: primero en una bicicleta, después en una moto, finalmente en los coches. Pero nunca me ha gustado lo stock, para mí no es suficiente. Por eso nació GruppeM, porque siempre buscaba cómo hacer los coches más rápidos, más eficientes, incluso más bonitos cuando se abriera el capó. Hace 30 años, cuando empecé en este negocio, los fabricantes de coches no sabían tantas cosas como ahora acerca de cómo exprimir más sus motores, empezando desde la admisión.

Hace 30 años, con un Z modificado por mí, conseguí un récord de velocidad en el circuito oval de Yatabe de más de 200 millas por hora (NdT: 321km/h), y empecé a recibir preguntas de todas partes: ¿Cómo puedes alcanzar estas velocidades? ¿Cómo consigues esa aerodinámica?

La respuesta es que dedicaba todo mi tiempo a estudiar de manera autodidacta. Leía revistas, libros técnicos, intentaba entender cómo podía sacar más potencia de un motor y luego lo probaba en mi coche. Y a base de prueba y error e ir ajustándolo, conseguía buenos resultados. Acabé teniendo un sistema de admisión completo, un sistema de escape completo y un kit aerodinámico propio. No era muy agresivo, porque no me gustan los grandes alerones ni esas cosas, sino que era puramente funcional. Una cosa llevó a la otra, y 30 años después, sigo haciéndolo: Diseño puramente eficiente para obtener el mejor rendimiento.

SR: ¿Cómo es el proceso de creación de un nuevo sistema de admisión?

MO: Lo hacemos todo en Japón. Nuestros productos se diseñan en este edificio, se fabrican en este edificio y se prueban también aquí. Ciertas compañías externalizan la fabricación a China, Taiwan u otros países, pero el problema es que no tienen fase de pruebas, por lo que hasta que no reciben el producto no pueden saber si existe mejora alguna.

En GruppeM obtenemos un molde preliminar de la pieza tras unas dos semanas de diseño. Con ese molde hacemos varias

muestras de prueba durante otras dos semanas, y las probamos en el coche para el que está destinado el kit durante

otras dos semanas. Así que en el mejor de los casos, tardamos unas 6 semanas en tener un modelo de producción con el

que estamos satisfechos. Sin embargo, si en las pruebas vemos que no hemos obtenido los resultados que esperábamos,

tenemos que empezar de nuevo cambiando la forma original de la pieza. La verdad es que con todas las herramientas que

hay ahora disponibles de diseño 3D y demás, es muy diferente a hace 30 años y ha ayudado a que podamos ser más eficientes

en nuestros diseños.

SR: Hablando de eso, ¿cómo cree que ha cambiado el proceso de desarrollo de este tipo de productos en 30 años?

MO: Ahora hay muchísimos sensores por todos lados: de temperatura, de flujo, etc. Hace 30 años tenías que meter la cabeza en el vano y ver, escuchar y oler para saber qué estaba pasando, ahora simplemente miras una tabla con todos los datos y tienes la información que quieres.

También hay que decir que hace 30 años los sistemas de inyección no existían, sólo había sistemas de carburación: Weber, Solex… la manera de ajustar bien esos sistemas era de oído, viendo que el motor no vibrase… hoy día tenemos medidores por todos lados, pero en aquel entonces vivíamos en un mundo analógico y no podíamos ver ningún número para saber qué estaba pasando.

Yo lo ajustaba todo por lo que oía, veía… Y cómo lo sentía cuando lo conducía. Notaba si iba rico de mezcla, si iba pobre… Y algunos me decían “señor Ogose, ¡su ajuste es el mejor!” pero yo realmente no tenía ningún conocimiento específicamente técnico del ajuste que había hecho, sólo sabía que al conducirlo todo se sentía mejor.

Con el tiempo aparecieron medidores a precios asequibles, y lo curioso es que cuando conectábamos alguno a los coches para comprobar cómo estaban las medidas, los ajustes correctos “según los números” eran prácticamente iguales a los que había hecho yo a mano, y entonces entendía el porqué de esa sensación cuando conducía un coche y todo se sentía “en su sitio”.

¿Cómo ajustaba las cosas así a ojo? Yo creo que es porque soy un loco del rendimiento. Y es por eso mismo por lo que no quiero dejar de hacer lo que hago. Sigo teniendo ese espíritu competitivo, sigo queriendo ganar. Quizá es por eso por lo que GruppeM sigue aquí.

SR: Antes de fundar GruppeM, tengo entendido que trabajó para RUF. ¿Cómo fue? ¿Y cuáles fueron tus inicios en el mundo del motor?

MO: Por un lado, los coches siempre han sido mi hobby. Y por otro, que siempre he sido muy competitivo y he querido ganar en lo que he participado. También en los negocios. Por eso me uní a RUF, que son diferentes a Porsche.

En los 80, RUF tenía el BTR y el CTR, coches a años luz de los Porsche en los que se basaban. Yo estaba muy interesado en la filosofía de RUF: la base es Porsche, pero no son Porsche. Tenían lo mismo que me atraía a mí: más potencia, aerodinámica agresiva además de funcional, pero manteniendo la línea original del 911. Me gustaba mucho esa forma de pensar. Así que me presenté en la fábrica de RUF y les dije que quería trabajar para ellos, lo cual hice por 3 años. Llegado ese punto pensé “de acuerdo, ya entiendo su manera de trabajar. Tengo que hacer algo así en Japón”. Todavía hoy me sigue encantando RUF, quizá la entrada de nuevos inversores ha hecho que cambien algo su filosofía, pero un RUF es un RUF.

Así que, como decía, aprendí todo lo que pude de RUF y de otras compañías, pero mi filosofía siguió siendo la misma:

un coche ha de ser potente y bonito. Esa es mi idea. Un coche puede tener 1000 caballos, pero si tiene cables

eléctricos a la vista, o las soldaduras no están bien rematadas… no digo que sea malo, pero… Y puede que me contesten

“qué más da el acabado, lo importante es la velocidad”, pero yo no pienso así. Creo que ambas cosas tienen que ir de

la mano.

SR: Una vez de vuelta en Japón, empezaste distribuyendo filtros de aire K&N. ¿Cómo decides ir un paso más allá y hacer un sistema completo de admisión de tu creación junto con el filtro?

MO: Los inicios de la distribución de K&N en Japón dan para una historia interesante. Hace unos 25 años visité California porque tenía ciertos asuntos que tratar con RUF. Me enteré de que en un circuito cerca de allí, un cliente estaba corriendo con su RUF CTR, y me acerqué hasta allí porque nadie tenía un RUF en Japón en aquella época, solo existían en Europa y América, y quería verlo con mis propios ojos.

Una vez en el circuito, vi el RUF, pero también vi que había otro Porsche que no sonaba demasiado bien. Por el sonido distinguí que usaba carburador Weber. Estuvo dando bastantes vueltas al circuito, pero el coche no iba bien. En una de las vueltas, el conductor paró justo delante mío y empezó a comprobar el motor. Mientras estaba en ello le pregunté “¿por qué no quieres cambiar el ajuste del carburador?”. Me contestó que no sabía hacerlo, que su mecánico lo había ajustado así específicamente para ese circuito y que el problema debía estar en otro sitio. Yo le contesté que venía de Japón pero que me encantaban los Porsche y los carburadores, y le pregunté si se lo podía ajustar yo. Le pedí un destornillador y lo ajusté a oído, y le dije que adelante. Se extrañó y me dijo que si eso era todo, que si no necesitaba más pruebas: “¿Cómo sabes que está bien? No tienes ningún equipo más que ese destornillador”. “No, está bien así, ve a probarlo”, le contesté. Simplemente oyéndole salir supe que había arreglado el problema, pues el sonido era muchísimo mejor. Así que volvió a pararse delante mío y me preguntó cómo lo había hecho. Estuvimos hablando y me preguntó que si era de allí, le dije que no, que estaba de visita pero desarrollaba productos de automoción en Japón. Él me contestó que su empresa también tenía muy buenos productos y que por favor fuera a visitarle.

Ese hombre era el presidente de K&N. Así fue como conseguí el contacto con ellos, y me dieron la distribución de sus productos en Japón. Les expliqué mi propuesta: quería hacer kits de admisión de alta gama, y quería usar sus filtros en todos ellos. Les dije “vamos a hacer un kit ram air de admisión”, pero me contestaron que los costes de desarrollo serían muy elevados y nadie querría pagar por una pieza así. En aquel momento, K&N cambió de presidente y me pidieron que dejara de usar el nombre K&N Japan, puesto que era una empresa 100% americana. Así que decidí hacer los kits de admisión yo mismo bajo mi propia compañía: GruppeM.

Contacté con K&N una vez más y les dije “voy a hacer el mejor sistema de admisión del mundo. ¿Queréis uniros?” Y una vez más me dijeron que no. En aquel momento estaban investigando otras cosas y no estaban interesados, así que me lancé a la aventura yo solo, pero como tenía buenas relaciones con ellos, se me permitió seguir usando sus filtros, y a día de hoy aún seguimos haciéndolo.

Las nuevas generaciones en K&N ahora me dicen “señor Ogose, ¿Por qué no se une a nosotros? ¡Vamos a hacer un kit de

admisión ram air de K&N!”. Pero eso ya forma parte del pasado. Ambas empresas han seguido diferentes caminos, y

aunque conservamos una buena relación, ahora nos dedicamos a cosas diferentes.

SR: Respecto al nombre de la compañía, GruppeM. ¿Por qué no GruppeO (de Ogose, el apellido familiar)?

MO: La M es por Mamoru, mi nombre. Generalmente los japoneses ponen el nombre de familia a las empresas, pero esta la había creado yo. Si fuera Ogose, ¿quién sabría quién la había fundado? Podría ser mi padre, mi madre, mi hermana… Quería usar mi propio nombre en mi empresa.

SR: Usted ha visto la evolución en las compañías de coches en los últimos 30 años. ¿Hacia dónde cree que se dirigen ahora? ¿Cuál es el siguiente paso?

MO: Creo las compañías de coches ya lo tienen todo. Lo hacen todo ellos mismos y no necesitan del aftermarket. Mi opinión es que vamos hacia un mundo donde todo es automático. Coches sin conductor, todo electrónica. No creo que le queden demasiados años al motor de explosión. Por poner un ejemplo, el nuevo NSX incorpora un motor eléctrico. Creo que el siguiente modelo sólo llevará el eléctrico.

El tema es que, incluso hoy, es complicado diseñar admisiones para coches híbridos. Si diseño una admisión que va bien para el motor de gasolina, ésta penaliza al eléctrico. Por ejemplo, un Prius: el dueño generalmente quiere que el motor eléctrico sea el que proporcione la potencia, y no el de gasolina.

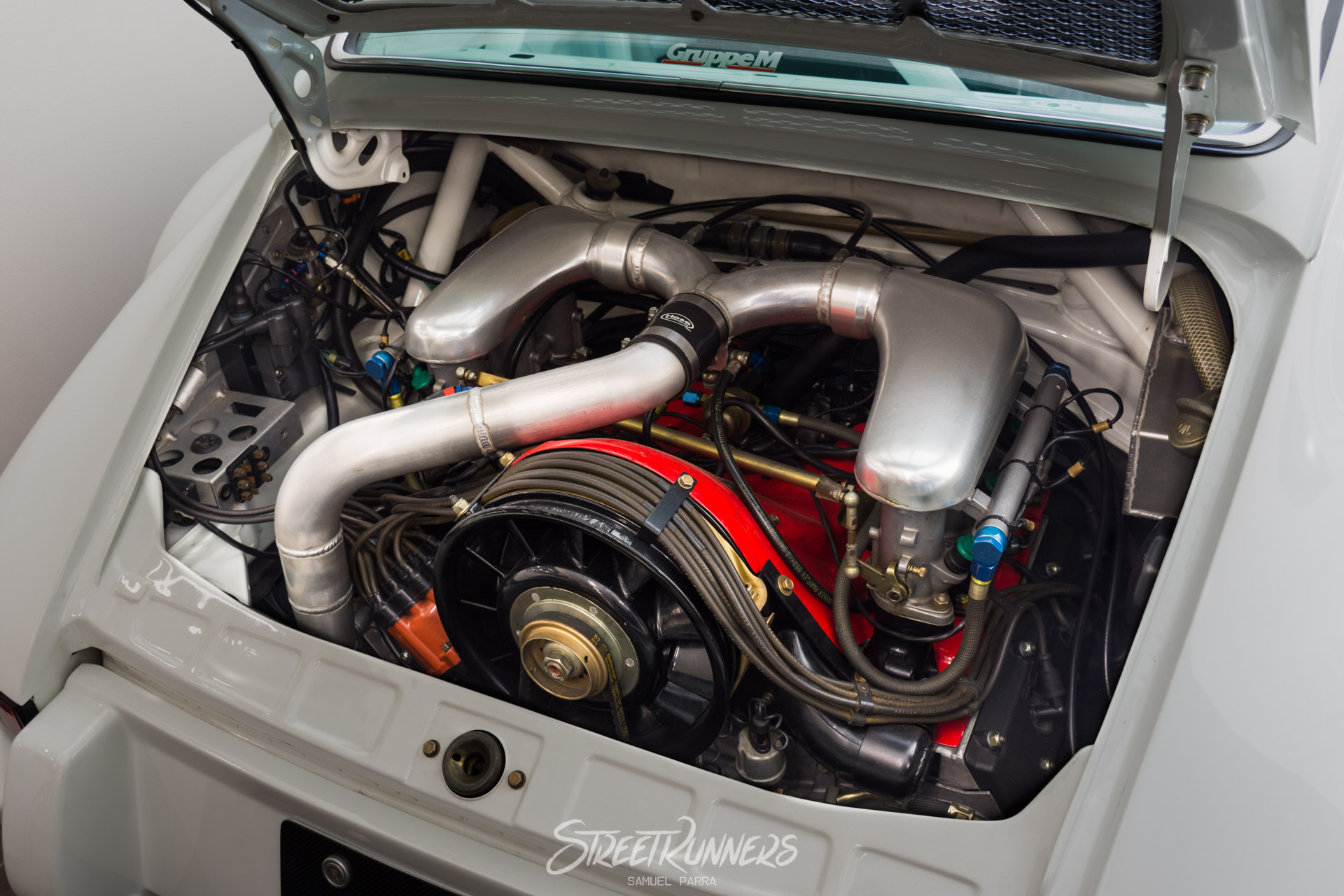

A nosotros no nos interesan esos coches. Sin ruido de motor, sin olor a gasolina… Sólo el chirrido de las ruedas. Por eso, hace unos 5 años comenzamos a restaurar coches clásicos: Porsche, Ferrari…

Nuestra sensación es que, por norma general, los fabricantes de coches no saben cómo restaurar un coche antiguo como se merece. Incluso en los concesionarios, su intención es que te quites tu coche antiguo de encima y compres uno nuevo, no que lo restaures.

Si tú quieres un coche clásico por algo en especial, por lo general no te importa que sea más difícil de conducir, que tenga menos ayudas, que haya más ruidos que en un coche nuevo… De lo que se trata es de cómo te hace sentir. Son como un buen reloj, o una joya: deberías poder usarlos siempre.

Es cierto que podríamos hacer nuevos sistemas de admisión, de hecho lo seguimos haciendo para Mugen, Nismo y demás, pero la dirección en la que va la industria es otra: fácil de conducir, y más caballos. Pero con un precio. 500 caballos, por ejemplo. Es un buen número. Pero en un GT-R, que pesa muchísimo, no son suficientes. 1000 caballos en un GT-R sería lo ideal para mi gusto. Pero seguiría siendo un coche pesado.

Los coches tienen que ser ligeros. De hecho, ha de ser una combinación de ligereza, potencia y sonido. Y eso es precisamente lo que tienen los clásicos.

SR: ¿Cuál fue la mejor época en la automoción para usted? ¿Los 80, los 90?

MO: Creo que fueron los 70. En aquella época tenía muchísimos sueños, mucha pasión por todo lo que hacía. Sobre el 1972, 1973… Diría que fueron los mejores años para mí. Es por eso que mis coches son de esa época. Tengo un 911 del 72, otro del 73… También tengo un Datsun. Realmente me encanta esa época.

SR: ¿Y su coche preferido de su colección?

MO: Esa es difícil… No sé si podría quedarme con uno solo. Me gusta mucho el 911. Pero con los años he llegado a tener 7 u 8 Ferrari 355. Siempre acababa modificándolos, especialmente el interior. Como decía antes, no soy mucho de modificaciones estéticas que destaquen mucho, pero en el interior siempre les hacía algo: asientos de alcántara, reducción de peso… ese es el tipo de diseño que me gusta. También diseño monos de competición para pilotos, así que me encanta dibujar.

Para cuando salió el F355, allá por el 95, me encantó su diseño. Pero su interior no. Así que me senté a dibujar un

asiento ligero recubierto de alcántara y con costura vista, y seguí con la admisión, el escape… En el interior hice

lo que era mi propia idea de una versión aligerada de peso salida de fábrica en una época en la que Ferrari no lo

ofrecía. Sólo tenían la versión Challenge, en la que se eliminaba prácticamente todo el interior. Esa no era mi idea,

me gustan los coches de calle, pero aligerados. Con el 360, Ferrari ofreció una versión Challenge Stradale, muy similar

a mi idea. Hoy en día, las versiones aligeradas tienen buena acogida, y me hace gracia pensar que hace tantos años yo

ya vi lo que era una necesidad de mercado: no se trata de eliminar todo lo prescindible, sino de diseñar una versión

aligerada manteniendo las comodidades propias de un coche de calle.

SR: ¿Por qué decidió hacer un kit de compresor para el Honda NSX? Es decir, para una empresa que en aquel momento sólo fabricaba admisiones, ¿por qué un compresor, y por qué para el NSX?

MO: Me encantaba la forma del NSX. Me gustaba tanto que me lo compré. Cuando lo conduje, me pareció que no tenía la suficiente potencia. Sin embargo, todo el mundo me decía “no toques nada, este es el motor perfecto de Honda. Dios hizo este coche. No cambies la suspensión, no hagas nada. Todo es lo mejor que hay”. Pero yo pensaba lo mismo cada vez que lo conducía, que le faltaba potencia. No era divertido. “¿Cómo puede estar este coche hecho por Dios? Para mí, yo soy Dios (ríe). Así que vamos a cambiar algunas cosas”.

En los 90, nadie usaba compresores. Era una idea original, y quería probar algo nuevo. Como ya tenía contactos en Estados Unidos y a los Americanos les encantan los compresores, fui a hablar con Eaton. Cuando les dije lo que quería hacer, me dijeron que no sabía lo que decía, que ese motor era de alta compresión y que no se podía. Yo les contesté que podía hacer un mejor sistema de inyección, podía cambiar la ECU, podía cambiar inyectores… lo que hiciera falta.

Así que me fui de allí con un compresor bajo el brazo, y cuando llegué a Japón diseñé algunas piezas para instalar el compresor. Cambié los inyectores, cambié la ECU… pero no toqué la compresión. Si hubiera sido sólo para mí podría haberlo hecho, pero quería crear un kit fácil de instalar. Hicimos 100 kits, y vendimos unos 20 en Japón. El resto se vendieron en Europa y América. Lo cierto es que con el kit, el coche se volvió muy divertido, con aproximadamente 380 caballos, 100 más que los de serie. Quizá no parezcan muchos más, pero son suficientes para un coche como el NSX. Podría haber sacado más con un turbo, pero diseñé este kit con la idea de que no acortara la vida del motor de serie. El problema del motor del NSX es que no es bueno para instalarle un turbo, tanto por el calor que genera como por el espacio disponible. Por eso escogí un compresor.

La historia es similar para la mayoría de productos que ofrecemos: empiezan como un hobby personal mío. Quiero algo, así que lo diseño, y los consumidores también buscan algo parecido, así que lo comercializamos.

SR: Una última pregunta: cuando diseña un nuevo kit de admisión, entiendo que el rendimiento es el objetivo principal. ¿Pero qué más tiene en cuenta? Es decir, ¿prima el sonido? ¿que sea bonito?

MO: Como dices, lo principal es el rendimiento. Pero diría que es una mezcla de todo. Tiene que sonar bien, por supuesto, pero también tiene que ser bonito. Y además, funcional. Por ejemplo, conseguir 300 caballos. Podrían ser más, pero prefiero quedarme en 300 y alcanzarlos rápido, además de poder usarlos en un gran rango de revoluciones. ¿Para qué quiero 500 si sólo los voy a tener a altas revoluciones?

Ese es mi objetivo. Por eso es tan difícil.

Tras esta pequeña entrevista el señor Ogose nos hizo un tour por la fábrica, donde pudimos no sólo ver gran parte de su catálogo de admisiones en carbono (cuando les visitamos estaban preparando muchos productos para llevarlos a su stand en el Tokyo Auto Salon), sino también cómo hacían a mano los latiguillos metálicos de frenos.

Además de piezas, la última aventura de GruppeM ha sido convertirse en distribuidor oficial en Japón de

Zenos, una compañía inglesa que produce coches prácticamente artesanales, y para los que

GruppeM también ha preparado admisiones a la altura:

Para acabar pudimos también ver en persona la zona de restauración de clásicos, incluída una pequeña parte de la

colección particular de Porsches del señor Ogose, todos restaurados en GruppeM a su gusto. Había coches de clientes

realmente increíbles, aunque tendréis que conformaros con mi palabra porque no estaban permitidas las fotografías

en esa zona. Lo que sí que pude capturar fue un Datsun 240Z que estaba siendo restaurado por completo, olor a nuevo

incluido.

Para acabar pudimos también ver en persona la zona de restauración de clásicos, incluída una pequeña parte de la

colección particular de Porsches del señor Ogose, todos restaurados en GruppeM a su gusto. Había coches de clientes

realmente increíbles, aunque tendréis que conformaros con mi palabra porque no estaban permitidas las fotografías

en esa zona. Lo que sí que pude capturar fue un Datsun 240Z que estaba siendo restaurado por completo, olor a nuevo

incluido.

La verdad es que disfrutamos muchísimo la visita y de conocer de primera mano uno de los grandes nombres del

aftermarket japonés. Agradecemos muchísimo al señor Ogose su hospitalidad y deseamos poder volver a repetir la

experiencia pronto.

La verdad es que disfrutamos muchísimo la visita y de conocer de primera mano uno de los grandes nombres del

aftermarket japonés. Agradecemos muchísimo al señor Ogose su hospitalidad y deseamos poder volver a repetir la

experiencia pronto.

Por cierto, al preguntarle por el Mid Night Club y los corredores callejeros de los 90, el señor Ogose nos confesó que, aunque unos años antes de su fundación, él también había recorrido la wangan a altas horas de la madrugada junto con otros corredores a velocidades de vértigo en un** Datsun 240Z azul** que más tarde inspiraría alguna que otra leyenda…